Az OLED (Organic light emitTIng diod) a TFT-LCD-t (vékony filmtranzisztoros folyadékkristályos kijelző) követő új generációs síkképernyős kijelző technológia. Előnyei az egyszerű felépítés, nincs szüksége háttérvilágításra az ön lumineszcenciához, nagy kontraszt, vékony vastagság, széles látószög, gyors válaszsebesség, rugalmas paneleknél használható és széles üzemi hőmérséklet-tartomány. 1987-ben Dr. CW Tang és mások az Egyesült Államok Kodak Corporation-jéből létrehozták az OLED alkatrészeket és alapanyagokat [1]. 1996-ban a japán Pioneer lett az első vállalat, amely gyártotta ezt a technológiát, és az OLED panelt hozzáigazította az általa gyártott autó audio kijelzőhöz. Az elmúlt években ígéretes kilátásai miatt Japánban, az Egyesült Államokban, Európában, Tajvanon és Dél-Koreában kutató-fejlesztő csapatok jöttek létre, ami a szerves fénykibocsátó anyagok érettségéhez, a berendezésgyártók erőteljes fejlődéséhez és a folyamatos fejlesztéshez vezetett. a folyamattechnológia fejlődése.

Az OLED technológia azonban elvek és folyamatok szempontjából kapcsolódik a jelenlegi érett félvezető-, LCD-, CD-R- vagy akár LED-iparhoz, de egyedülálló know-how-val rendelkezik; ezért az OLED tömeggyártásában még mindig sok a szűk keresztmetszet. . A tajvani Rebao Technology Co., Ltd. 1997-ben kezdte el fejleszteni az OLED-hez kapcsolódó technológiákat, és 2000-ben sikeresen gyártotta az OLED paneleket. Ez a világ második sorozatgyártású OLED panel-vállalata lett a japán Tohoku Pioneer után; és 2002-ben folytatta az OLED panelek gyártását. Az export szállítmányok egyszínű és területi színű paneljeit az 1. ábra mutatja, és a hozamot és a kibocsátást megnövelték, így a világ legnagyobb OLED panel-beszállítója a teljesítmény szempontjából.

Az OLED folyamatban a szerves filmréteg vastagsága nagyban befolyásolja az eszköz jellemzőit. Általánosságban elmondható, hogy a film vastagsági hibájának 5 nanométernél kisebbnek kell lennie, ami valóságos nanotechnológia. Például a TFT-LCD síkképernyős kijelzők harmadik generációs hordozómérete általában 550 mm x 650 mm. Ekkora hordozón nehéz ellenőrizni egy ilyen pontos filmvastagságot. A terület szubsztrátjának folyamata és a nagy felületű panel alkalmazása. Jelenleg az OLED-alkalmazások főként kisméretű egyszínű és területszínű kijelzőpanelek, például mobiltelefon-fő képernyők, mobiltelefon-másodlagos képernyők, játékkonzol-kijelzők, autó audioképernyők és személyes digitális asszisztens (PDA) kijelzők. Mivel a színes OLED tömeggyártási folyamata még nem érett meg, várhatóan 2002. második felét követően sorban dobják piacra a kis méretű, színes OLED termékeket. Mivel az OLED önvilágító kijelző, vizuális teljesítménye rendkívül kiváló az azonos színű színes LCD-kijelzőkhöz képest. Lehetősége van közvetlenül színes, apró méretű, csúcskategóriás termékekre vágni, például digitális fényképezőgépekre és tenyér méretű VCD (vagy DVD) lejátszókra. Ami a nagy paneleket illeti (legalább 13 hüvelyk), bár van egy kutató és fejlesztő csoport, amely mintákat mutat, a tömeggyártási technológiát még fejleszteni kell.

Az OLED-ek a különböző fénykibocsátó anyagok miatt általában kis molekulákra (általában OLED-nek) és makromolekulákra (általában PLED-nek) vannak felosztva. A technológiai licencek az Eastman Kodak (Kodak) az Egyesült Államokban és a CDT (Cambridge Display Technology) az Egyesült Királyságban. A tajvani Rebao Technology Co., Ltd. egyike azon kevés vállalatoknak, amelyek egyszerre fejlesztik az OLED-et és a PLED-et. Ebben a cikkben elsősorban a kis molekulájú OLED-eket mutatjuk be. Először bemutatjuk az OLED elvét, majd a kapcsolódó kulcsfontosságú folyamatokat, végül pedig az OLED technológia jelenlegi fejlesztési irányát.

1. Az OLED elve

Az OLED alkatrészek n típusú szerves anyagokból, p típusú szerves anyagokból, katódfémből és anódfémből állnak. Az elektronokat (lyukakat) injektálják a katódból (anódból), az n típusú (p-típusú) szerves anyagon keresztül a fénykibocsátó rétegbe (általában n-típusú anyagba) vezetik, és rekombináció révén fényt bocsátanak ki. Általánosságban elmondható, hogy az ITO-t egy OLED-eszközből, mint anódból készített üvegfelületre porlasztják, majd egy p-típusú és n-típusú szerves anyagot és egy alacsony működési funkciójú fémkatódot egymás után vákuum termikus párologtatással raknak le. Mivel a szerves anyagok könnyen kölcsönhatásba lépnek a vízgőzzel vagy oxigénnel, sötét foltok keletkeznek, és az alkatrészek nem ragyognak. Ezért a készülék vákuum bevonásának befejezése után a csomagolási eljárást nedvesség és oxigén nélküli környezetben kell végrehajtani.

A katódfém és az ITO anód között a széles körben használt eszközszerkezet általában 5 rétegre osztható. Amint a 2. ábrán látható, az ITO-hoz közeli oldalról: lyukinjekciós réteg, lyuktranszportréteg, fénykibocsátó réteg, elektrontranszportréteg és elektronbefecskendező réteg. Az OLED-eszközök evolúciós történetét tekintve az OLED-eszköz, amelyet a Kodak először 1987-ben adott ki, két szerves anyagból, egy lyuktranszportrétegből és egy elektrontranszportrétegből áll. A lyukszállító réteg egy p-típusú szerves anyag, amelyet a nagyobb furatmobilitás jellemez, és a legmagasabban elfoglalt molekulapályája (HOMO) közelebb van az ITO-hoz, lehetővé téve a lyukak átvitelét a szerves rétegbe injektált ITO energiagátjáról csökken.

Ami az elektrontranszportréteget illeti, ez egy n típusú szerves anyag, amelyet nagy elektronmobilitás jellemez. Amikor az elektronok az elektrontranszportrétegtől a lyuk és az elektrontranszportréteg határfelületéig haladnak, akkor az elektrontranszportréteg legalacsonyabb, nem elfoglalt molekulapályája . Az elektronok nehezen lépik át ezt az energiagátat, hogy bejussanak a furattranszportrétegbe, és ez az interfész blokkolja őket. Ekkor a lyukak a lyuktranszportrétegből az interfész közelébe kerülnek, és elektronokkal rekombinálódnak az excitonok (Exciton) előállításához, és az Exciton energiát szabadít fel fénykibocsátás és nem fénykibocsátás formájában. Egy általános fluoreszcencia anyagrendszert tekintve az elektron-lyuk párok csupán 25% -a rekombinálódik fénykibocsátás formájában a szelektivitás kiszámítása alapján (SelecTIon szabály), az energia fennmaradó 75% -a pedig hőfelszabadulás. Szétszórt forma. Az elmúlt években a foszforeszkáló (Phosphorescence) anyagokat aktívan fejlesztik, hogy az OLED anyagok új generációjává válhassanak [2], ezek az anyagok megtörhetik a szelektivitás határát, hogy a belső kvantumhatékonyságot közel 100% -ra növeljék.

A kétrétegű eszközben az n-típusú szerves anyagot - az elektrontranszportréteget - fénykibocsátó rétegként is használják, és a fénykibocsátó hullámhosszat a HOMO és a LUMO közötti energiakülönbség határozza meg. A jó elektrontranszportréteg - vagyis nagy elektronmobilitású anyag - azonban nem feltétlenül jó fénykibocsátási hatékonyságú anyag. Ezért a jelenlegi általános gyakorlat a nagy fluoreszcenciájú szerves pigmentek dopingolása (adalékolása) az elektron transzportjához. A lyuk szállítórétegéhez közeli rétegnek, más néven fénykibocsátó rétegnek [3] a térfogataránya körülbelül 1% és 3% között van. A doppingtechnológia fejlesztése kulcsfontosságú technológia, amelyet az alapanyagok fluoreszcencia-kvantumabszorpciós arányának növelésére használnak. Általában a kiválasztott anyag egy nagy fluoreszcenciájú kvantumabszorpciós sebességű festék (Dye). Mivel a szerves színezékek kifejlesztése az 1970-es és 1980-as években festéklézerekből származott, az anyagrendszer teljes, és az emissziós hullámhossz lefedheti a teljes látható fénytartományt. Az OLED-eszközbe adalékolt szerves festék energiasávja gyenge, általában kisebb, mint a gazdaszervezet (gazdaszervezet) energiasávja, annak érdekében, hogy megkönnyítsék az exciton energiaátvitelt a gazdaszervezetről az adalékanyagra (Dopant). Mivel azonban az adalékanyagnak kicsi az energiasávja, és elektromos szempontból csapdaként működik, ha az adalékréteg túl vastag, a hajtási feszültség megnő; de ha túl vékony, akkor az energia a gazdaszervezetről a doppingszerre kerül. Az arány egyre rosszabb lesz, ezért ennek a rétegnek a vastagságát optimalizálni kell.

A katód fémanyaga hagyományosan alacsony munkafunkciójú fémanyagot (vagy ötvözetet) használ, például magnéziumötvözetet, hogy megkönnyítse az elektronok injektálását a katódból az elektrontranszportrétegbe. Ezenkívül általános gyakorlat az elektroninjekciós réteg bevezetése. Nagyon vékony, alacsony működési funkciójú fémhalogenidből vagy -oxidból áll, mint például LiF vagy Li2O, amelyek nagymértékben csökkenthetik a katód és az elektrontranszportréteg közötti energiagátat és csökkenthetik a hajtási feszültséget.

Mivel a lyukszállító réteg anyagának HOMO értéke még mindig különbözik az ITO értékétől, ráadásul hosszú idő után az ITO anódja oxigént szabadíthat fel és károsíthatja a szerves réteget sötét foltok előállítására. Ezért az ITO és a lyukszállító réteg közé lyukinjekciós réteget helyeznek be, és annak HOMO értéke éppen az ITO és a lyukszállító réteg között van, ami elősegíti az OLED eszközbe történő furatbefecskendezést, és a film jellemzői blokkolja az ITO-t. Az oxigén belép az OLED elembe, hogy meghosszabbítsa az elem élettartamát.

2. OLED meghajtó módszer

Az OLED vezetési módja aktív vezetésre (aktív vezetés) és passzív vezetésre (passzív vezetés) oszlik.

1) Passzív hajtás (PM OLED)

Statikus meghajtó áramkörre és dinamikus meghajtó áramkörre oszlik.

⑴ Statikus vezetési módszer: Egy statikusan működtetett szerves fénykibocsátó megjelenítő eszközön általában minden egyes szerves elektrolumineszcencia pixel katódjait összekapcsolják és összehúzzák, és az egyes pixelek anódjait külön rajzolják meg. Ez a közös katódcsatlakozási módszer. Ha azt szeretné, hogy egy pixel fényt bocsásson ki, mindaddig, amíg az állandó áramforrás feszültsége és a katód feszültsége közötti különbség nagyobb, mint a pixel fényértéke, a pixel fényt bocsát ki az állandó áramforrás meghajtója alatt. Ha egy pixel nem bocsát ki fényt, akkor csatlakoztassa anódját a On negatív feszültségre, ez fordítva blokkolható. Kereszteffektusok azonban előfordulhatnak, ha a kép sokat változik. Ennek elkerülése érdekében el kell fogadnunk a kommunikáció formáját. A statikus hajtás áramkört általában a szegmens kijelzésének meghajtására használják.

⑵ Dinamikus meghajtó üzemmód: A dinamikusan vezérelt szerves fénykibocsátó megjelenítő eszközökön az emberek a pixel két elektródáját mátrixszerkezetté alakítják, vagyis a vízszintes kijelző pixelcsoport azonos természetű elektródjait megosztják, és a függőleges a képpontok csoportja megegyezik. A természet másik elektródja közös. Ha a képpont N sorra és M oszlopra osztható, akkor N sor elektród és M oszlop elektróda lehet. A sorok és az oszlopok megegyeznek a fénykibocsátó pixel két elektródjával. Mégpedig a katód és az anód. Az áramkör tényleges vezetési folyamatában a pixelek soronkénti megvilágításához vagy a pixelek oszloponkénti megvilágításához általában a soronkénti szkennelési módszert alkalmazzák, és az oszlopelektródák a sorszkennelés adatelektródjai. A megvalósítás módja: impulzusok ciklikus alkalmazása az elektródák minden sorára, és ugyanakkor az összes oszlopelektróda megadja a sor pixeleinek hajtóáram-impulzusait, hogy megvalósítsák a sor összes pixelének megjelenítését. Ha a sor már nem ugyanabban a sorban vagy ugyanabban az oszlopban van, akkor a fordított feszültséget alkalmazzák a pixelekre, hogy megakadályozzák a "kereszthatást". Ezt a szkennelést soronként hajtják végre, és az összes sor beolvasásához szükséges időt keretperiódusnak nevezzük.

A keret egyes sorainak kiválasztási ideje egyenlő. Feltéve, hogy egy keretben a letapogató vonalak száma N, és egy keret beolvasásának ideje 1, akkor az egy sor által elfoglalt kiválasztási idő a keret idejének 1 / N-je. Ezt az értéket munkaciklus-együtthatónak nevezzük. Ugyanezen áram alatt a pásztázó vonalak számának növekedése csökkenti az üzemi ciklust, ami egy szerves elektrolumineszcencia képpont egy képkockán történő aktuális injekciójának tényleges csökkenését eredményezi, ami csökkenti a kijelző minőségét. Ezért a megjelenítési képpontok növekedésével a megjelenítés minőségének biztosítása érdekében szükséges a meghajtóáram megfelelő növelése, vagy egy kétképernyős elektródamechanizmus elfogadása a munkaciklus együtthatójának növelése érdekében.

Az elektródák közös képződése miatti kereszthatás mellett a pozitív és negatív töltéshordozók mechanizmusa, amelyet az organikus elektrolumineszcens kijelzőkben fénykibocsátás céljából rekombinálnak, bármely két fénykibocsátó pixelt készít, mindaddig, amíg bármilyen funkcionális film alkotó a szerkezet közvetlenül kapcsolódik egymáshoz Igen, lehet, hogy áthallás van a két fénykibocsátó képpont között, vagyis az egyik pixel fényt bocsát ki, a másik pixel pedig szintén gyenge fényt bocsáthat ki. Ezt a jelenséget elsősorban a szerves funkcionális film rossz vastagságú egyöntetűsége és a film rossz oldalirányú szigetelése okozza. A vezetés szempontjából e hátrányos áthallás enyhítése érdekében a fordított cut-off módszer alkalmazása is hatékony módszer egy sorban.

Képernyő szürkeárnyalatos vezérléssel: A monitor szürkeárnyalata a fekete-fehér képek feketétől fehérig terjedő fényerejét jelzi. Minél több a szürke szint, annál gazdagabb a kép feketétől fehérig, és annál tisztábbak a részletek. A szürkeárnyalatos nagyon fontos mutató a kép megjelenítéséhez és színezéséhez. Általában a szürkeárnyalatos megjelenítéshez használt képernyők többnyire pontmátrixos kijelzők, és vezetésük többnyire dinamikus vezetésű. Számos módszer a szürkeárnyalatos vezérlés elérésére: vezérlési módszer, térbeli szürkeárnyalatos moduláció és időszürkeárnyalatos moduláció.

2) Aktív meghajtó (AM OLED)

Az aktív meghajtó minden egyes képpontja alacsony hőmérsékletű poli-Si vékony filmtranzisztorral (LTP-Si TFT) van ellátva, kapcsolási funkcióval, és minden képpont töltéstároló kondenzátorral van ellátva, a perifériás meghajtó áramkör és a kijelző tömb integrálva van a teljes rendszerben Ugyanazon üvegfelületen. A TFT felépítése megegyezik az LCD-vel, és nem használható OLED-hez. Az LCD ugyanis feszültségmeghajtót használ, míg az OLED az áramhajtásra támaszkodik, fényereje pedig arányos az áram mennyiségével. Ezért a be- és kikapcsolást végző címválasztó TFT mellett viszonylag alacsony ellenállásra is szükség van, amely elegendő áramot enged át. Alacsony és kicsi vezetésű TFT.

Az aktív vezetés egy statikus vezetési módszer, amelynek memória hatása van, és 100% -os terheléssel vezethető. Ezt a vezetést nem korlátozza a pásztázó elektródák száma, és mindegyik pixel szelektíven, egymástól függetlenül állítható be.

Az aktív meghajtónak nincs munkaciklus-problémája, és a meghajtót nem korlátozza a pásztázó elektródák száma, és könnyű nagy fényerőt és nagy felbontást elérni.

Az aktív vezetés önállóan beállíthatja és vezérelheti a piros és a kék pixel fényerejét, ami jobban hozzájárul az OLED színezés megvalósításához.

Az aktív mátrix meghajtó áramköre el van rejtve a kijelzőn, ami megkönnyíti az integráció és a miniatürizálás megvalósítását. Ezen túlmenően, mivel a perifériás meghajtó áramkör és a képernyő közötti probléma megoldódott, ez bizonyos mértékben javítja a hozamot és a megbízhatóságot.

3) Az aktív és a passzív összehasonlítása

passzív aktív

Azonnali nagy sűrűségű fénykibocsátás (dinamikus hajtás / szelektív) Folyamatos fénykibocsátás (stabil állapotú hajtás)

További IC chip a panel TFT meghajtó áramkörének kialakításán kívül / Beépített vékonyréteg meghajtó IC

Vonal fokozatos letapogatása Vonal lépésenként törli az adatokat

Könnyű fokozatkezelés. Szerves EL képpontok képződnek a TFT hordozón.

Alacsony költség / nagyfeszültségű meghajtó Alacsony feszültségű meghajtás / alacsony energiafogyasztás / magas költségek

Könnyű tervezési változtatások, rövid szállítási idő (egyszerű gyártás), a fénykibocsátó alkatrészek hosszú élettartama (összetett gyártási folyamat)

Egyszerű mátrixmeghajtó + OLED LTPS TFT + OLED

2. Az OLED előnyei és hátrányai

1) Az OLED előnyei

(1) A vastagság kisebb lehet 1 mm-nél, ami csak az LCD-képernyő 1/3-a, és a súly könnyebb;

(2) A szilárd testnek nincs folyékony anyaga, ezért jobb ütésállóságú, és nem fél a leeséstől;

(3) A látószöggel szinte nincs probléma, még nagy látószögben nézve sem torzul el a kép;

(4) A válaszidő az LCD ezred része, és mozgóképek megjelenítésekor semmiféle kenet nem jelentkezik;

(5) Jó alacsony hőmérsékleti jellemzők, mínusz 40 foknál is képes normálisan megjeleníteni, de az LCD nem képes rá;

(6) A gyártási folyamat egyszerű és költsége alacsonyabb;

(7) A fényhatásfok magasabb, és az energiafogyasztás alacsonyabb, mint az LCD-nél;

(8) Különböző anyagokból készült aljzatokon gyártható, és hajlítható hajlékony kijelzőkké alakítható.

2.) Az OLED hátrányai

(1) Az élettartam általában csak 5000 óra, ami alacsonyabb, mint az LCD legalább 10,000 XNUMX órás élettartama;

(2) A nagyméretű képernyők tömeggyártása nem érhető el, ezért jelenleg csak hordozható digitális termékek számára alkalmas;

(3) Probléma van a színtisztaság elégtelenségével, és nem könnyű világos és gazdag színeket megjeleníteni.

3. OLED-rel kapcsolatos kulcsfontosságú folyamatok

Indium-ón-oxid (ITO) szubsztrát előkezelése

(1) ITO felületi síkosság

Az ITO-t széles körben használták a kereskedelmi kijelzőpanelek gyártásában. Előnyei a nagy áteresztőképesség, az alacsony ellenállás és a magas munkaműködés. Általánosságban elmondható, hogy az RF porlasztási módszerrel gyártott ITO hajlamos a gyenge folyamatszabályozási tényezőkre, ami egyenetlen felületet eredményez, ami viszont éles anyagokat vagy kiemelkedéseket eredményez a felületen. Ezenkívül a magas hőmérsékleten végzett kalcinálás és átkristályosítás folyamata kiálló réteget eredményez, amelynek felülete körülbelül 10-30 nm. Ezen egyenetlen rétegek finom részecskéi között kialakult utak lehetőséget nyújtanak a lyukak közvetlen katódba lövésére, és ezek a bonyolult utak növelik a szivárgási áramot. Általában három módszer létezik e felületi réteg hatásának megoldására: Az egyik a lyukbefecskendező réteg vastagságának és a lyukszállító réteg vastagságának növelése a szivárgási áram csökkentése érdekében. Ezt a módszert többnyire vastag lyukrétegű (~ 200nm) PLED-ek és OLED-ek esetében alkalmazzák. A második az ITO üveg újrafeldolgozása, hogy a felület sima legyen. A harmadik az, hogy más bevonási módszereket kell használni a felület simábbá tételéhez (a 3. ábra szerint).

(2) Az ITO munkafunkciójának növelése

Ha lyukakat injektálnak a HIL-be az ITO-tól, a túl nagy potenciális energia-különbség Schottky-gátat eredményez, ami megnehezíti a lyukak befecskendezését. Ezért az ITO előkezelésének középpontjába az ITO / HIL interfész potenciális energiakülönbségének csökkentése kerül. Általában az O2-plazma módszert alkalmazzuk az oxigénatomok telítettségének növelésére az ITO-ban, hogy elérjük a munkafunkció növelésének célját. Az ITO O2-Plazma kezelés utáni funkciója az eredeti 4.8eV-ról 5.2eV-ra növelhető, ami nagyon közel áll a HIL munkafunkciójához.

① Adjon hozzá segédelektródot

Mivel az OLED áramvezérlő eszköz, amikor a külső áramkör túl hosszú vagy túl vékony, súlyos feszültségesés következik be a külső áramkörben, ami az OLED eszköz feszültségesésének csökkenését eredményezi, ami a a panel fényerőssége. Mivel az ITO ellenállása túl nagy (10 ohm / négyzet), könnyen felesleges külső áramfogyasztást okozhat. Segédelektród hozzáadása a feszültséggradiens csökkentése érdekében gyors módja a fényhatékonyság növelésének és a hajtási feszültség csökkentésének. A króm (Cr: króm) fém a segédelektródák leggyakrabban használt anyaga. Előnyei a jó környezeti tényezőkkel szembeni stabilitás és a maratási megoldások nagyobb szelektivitása. Ellenállási értéke azonban 2 ohm / négyzet, ha a film 100 nm, ami egyes alkalmazásokban még mindig túl nagy. Ezért az alumínium (Al: Alumínium) fémnek (0.2 ohm / négyzet) alacsonyabb az ellenállási értéke azonos vastagság mellett. ) Egy jobb választássá válik a segédelektródák számára. Az alumínium fém magas aktivitása ugyanakkor a megbízhatóság problémáját is teszi; ezért többrétegű segédfémeket javasoltak, mint például: Cr / Al / Cr vagy Mo / Al / Mo. Azonban ezek a folyamatok növelik a komplexitást és a költségeket, így a segédelektróda anyagának megválasztása az egyik kulcsfontosságú ponttá vált az OLED folyamat.

② katódfolyamat

Nagy felbontású OLED panelben a finom katódot elválasztják a katódtól. Az alkalmazott általános módszer a gombaszerkezeti megközelítés, amely hasonló a nyomdatechnika negatív fotorezisztikus fejlesztési technológiájához. A negatív fotoreziszt kifejlesztési folyamatban számos folyamatváltozás befolyásolja a katód minőségét és hozamát. Például a térfogat-ellenállás, a dielektromos állandó, a nagy felbontás, a magas Tg, az alacsony kritikus dimenzió (CD) veszteség és a megfelelő tapadási interfész az ITO-val vagy más szerves rétegekkel.

③ Csomag

(1) Vízelnyelő anyag

Általában az OLED életciklusát a környező vízgőz és oxigén könnyen befolyásolja, és csökken. Két fő nedvességforrás létezik: az egyik a készülékbe való behatolás a külső környezeten keresztül, a másik az OLED-folyamat során az egyes anyagrétegek által elnyelt nedvesség. A vízgőz komponensbe jutásának csökkentése vagy a folyamat által elnyelt vízgőz kiküszöbölése érdekében a leggyakrabban használt anyag a Szárítószer. A szárítószer kémiai vagy fizikai adszorpciót használhat a szabadon mozgó vízmolekulák befogására, hogy elérje azt a célt, hogy a komponensben vízgőz távozzon.

(2) Folyamat- és berendezésfejlesztés

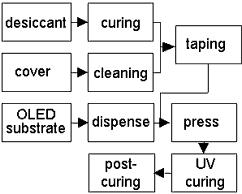

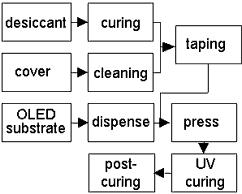

A csomagolási folyamatot a 4. ábra mutatja. Annak érdekében, hogy a szárítószert a fedőlapra helyezzük, és a fedőlapot simán meg lehessen kötni az aljzathoz, vákuumban kell végrehajtani, vagy az üreget inert gázzal, például mint nitrogén. Érdemes megjegyezni, hogy a fedéllemez és az aljzat összekapcsolásának hatékonyabbá tétele, a csomagolási folyamat költségeinek csökkentése és a csomagolás idejének csökkentése a legjobb tömeggyártási arány elérése érdekében a a csomagolási folyamat és a berendezés technológiájának fejlesztése.

Másik termék: